汽車行業(yè)

管理(lǐ)痛點

1、目前物(wù)料/零部件(jiàn)、過程檢驗标準比較零散,沒有(yǒu)完全實現(xiàn)每個(gè)零部件(jiàn)、工(gōng)序都(dōu)有(yǒu)唯一性的(de)檢驗标準;不良沒有(yǒu)完全實現(xiàn)系統性的(de)編碼規範,質量問(wèn)題描述不規範,統計(jì)分析困難。

2、整車研發項目質量門有(yǒu)明(míng)确策劃,但(dàn)是過程輸出物(wù)格式差異大,不規範。質量管理(lǐ)部主要介入實物(wù)質量管控對(duì)轉階段質量門的(de)管理(lǐ)能力偏弱。研發質量問(wèn)題管理(lǐ)基本是手工(gōng)、EXCEL在管理(lǐ),改進進度跟蹤管理(lǐ)不便,無法共享也沒有(yǒu)實現(xiàn)經驗的(de)沉澱。

3、核心零部件(jiàn)與供方協同開(kāi)發,供方APQP有(yǒu)明(míng)确的(de)流程和(hé)管理(lǐ)要求,因為(wèi)缺乏平台支持所以內(nèi)部基本是用EXCEL在管理(lǐ),同時(shí)與供應商協同通(tōng)過郵件(jiàn)、微(wēi)信等不同模式交互在展開(kāi),過程跟蹤管理(lǐ)困難、效率低(dī)下(xià)。不利于整個(gè)車型零部件(jiàn)整體(tǐ)開(kāi)發進度的(de)協同和(hé)共享。供應商開(kāi)發、改進活動等業(yè)務流程跨部門協同,部門接口業(yè)務控制不夠嚴謹、協同困難、效率不夠高(gāo)。

4、與供應商(幾百家(jiā)供應商,衆多物(wù)料)供應商業(yè)績評價、年(nián)度審核、供應商開(kāi)發、供應商不合格品處理(lǐ)等業(yè)務基本上(shàng)通(tōng)過手工(gōng)、郵件(jiàn)或傳真方式展開(kāi),周期長(cháng),費(fèi)用高(gāo),效率低(dī)。

5、在關鍵質量特性管控方面,白車身(shēn)尺寸精測、塗裝膜厚、油漆附着力、總裝力矩等都(dōu)屬于過程關鍵質量特性,現(xiàn)有(yǒu)采用手工(gōng)錄入EXCEL展開(kāi)SPC控制圖、直方圖、CPK過程能力監控,基本都(dōu)是個(gè)人(rén)展開(kāi)管控沒有(yǒu)監控和(hé)共享,容易造成數據采集執行的(de)不到位,策劃形同虛設。過程異常很(hěn)難真正管控到位。

6、沖壓、焊裝、塗裝、總裝、整車檢驗過程質量管理(lǐ)方面,各質量信息EXCEL管理(lǐ),郵件(jiàn)傳遞,手工(gōng)統計(jì)分析,工(gōng)作(zuò)量大,容易出錯(cuò)。分散多人(rén)管理(lǐ),随人(rén)員(yuán)流動易丢失。手工(gōng)過程統計(jì)分析數據準确性不高(gāo)、效性差。

7、目前售後質量信息在售後系統中,在統計(jì)零公裏、早期故障率及不同故障裏程故障率時(shí)需要整合産品發貨時(shí)間(jiān)、生(shēng)産時(shí)間(jiān)及故障信息展開(kāi),人(rén)工(gōng)售後質量統計(jì)分析效率不高(gāo),且對(duì)統計(jì)分析人(rén)員(yuán)要求很(hěn)高(gāo)。很(hěn)難進行靈活的(de)數據多維度比對(duì)、分析。

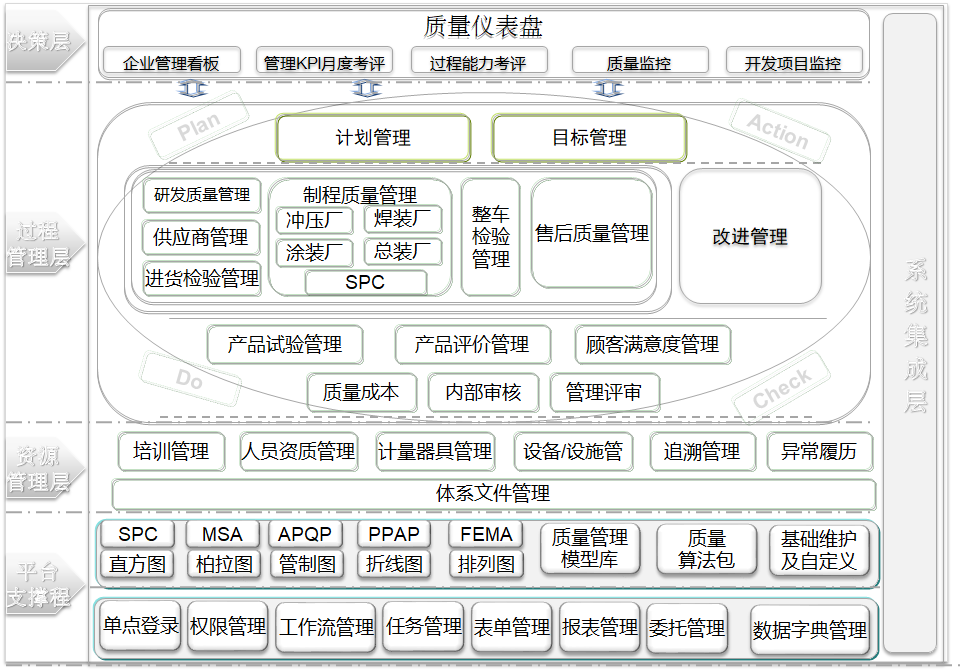

汽車行業(yè):功能架構圖